Maschinenvermessung & Geometrisches Ausrichten

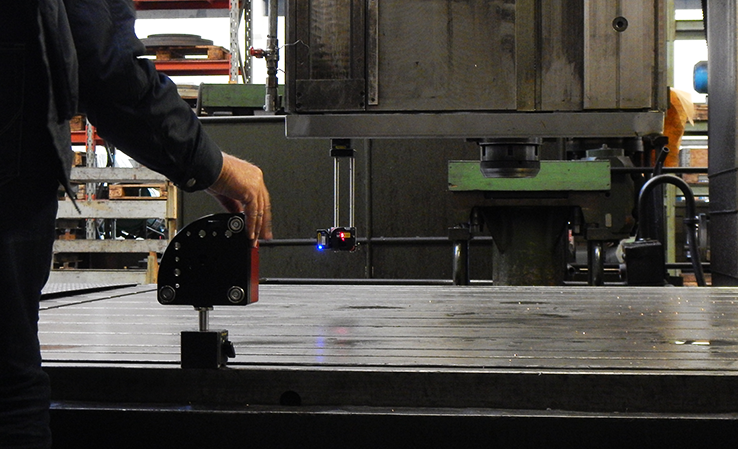

Die Vermessung verschiedenster Oberflächen und Bohrungen, Lagerschalen, etc. wird von den Gansch Tech KG Technikern mit professionellen Messsystemen durchgeführt.Nutzen Sie die Vorteile unserer universellen Messgeräte, um Profile verschiedenster Oberflächen zu bestimmen:

- Linearführungen und Maschinenbetten

- Spindeln von Werkzeugmaschinen

- Maschinenfundamente, Mess- und Prüftische

- Stoffauflauflippen, Lagerschalen und Bohrungen

- Kranflansche bzw. Flansche für Drehlager

- Walzenparallelitäten

Unser Messtechniker erstellt ein detailliertes Messprotokoll, dass die Vermessung genau dokumentiert. Sie erhalten meist eine 3D-Ansicht der Vermessung mit einer Tabelle der tatsächlichen Messwerte.

Praktische Beispiele zum Thema Geometrisches Ausrichten finden Sie hier.

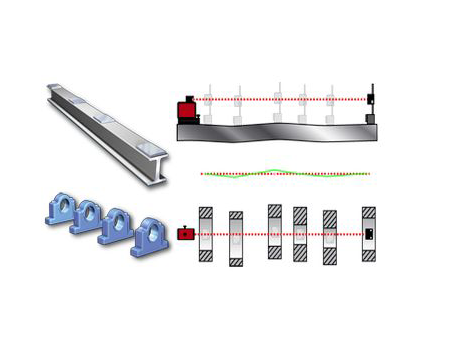

Geradheit

In vielen Industriebereichen werden täglich Geradheitsmessungen vorgenommen. Zum Beispiel werden Träger, Walzen, Rohre, Maschinenausgänge, Maschinentische und Förderbänder vermessen. Geradheitsmessungen werden auch für Lagerpositionen vorgenommen, zum Beispiel in Dieselmotoren. Damit eine Maschine korrekt funktioniert und / oder fehlerfreie Teile produziert, ist Geradheit häufig eine Grundvoraussetzung.

Klicken Sie hier um weitere Informationen zu bekommen!

Klicken Sie hier um weitere Informationen zu bekommen!

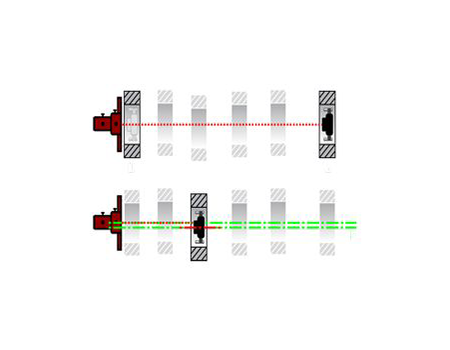

Geradheit von Lagerbohrungen

Bei der Vermessung der Geradheit von Lagerbohrungen in Dampf- oder Gasturbinen wird die Turbinenausrüstung (System D660) eingesetzt. Der Lasersender wird an einem Ende der Mittenachse der Turbine (normalerweise eine Lagerbohrung) montiert. Die Detektorhalterung wird an jedem zu vermessenden Teil der Membrane fixiert. Die Messwerte können an den drei Positionen 9, 6 und 3 Uhr aufgenommen werden, indem die Detektorsonde gedreht wird.

Die Messergebnisse zeigen die Geradheit des Lagers und der Mittenachse der Membrane, ebenso vertikal wie horizontal, in Bezug zu zwei Null- (Referenz-) Punkten. Die Ebenheit der Trennebene wird mit dem Lasergerät D22 und Detektor D5 gemessen. Die Messwerte werden an den markierten Punkten der Oberfläche aufgenommen, danach werden drei Nullpunkte ausgewählt, auf die sich die Ebenheit bezieht.

Klicken Sie hier um weitere Informationen zu bekommen!

Die Messergebnisse zeigen die Geradheit des Lagers und der Mittenachse der Membrane, ebenso vertikal wie horizontal, in Bezug zu zwei Null- (Referenz-) Punkten. Die Ebenheit der Trennebene wird mit dem Lasergerät D22 und Detektor D5 gemessen. Die Messwerte werden an den markierten Punkten der Oberfläche aufgenommen, danach werden drei Nullpunkte ausgewählt, auf die sich die Ebenheit bezieht.

Klicken Sie hier um weitere Informationen zu bekommen!

Ebenheit an rechteckigen Ebenen

Zuerst wird der Laserstrahl grob in Länge und Breite des Messobjektes ausgerichtet. Der Detektor wird dann an den gewünschten Messpunkten positioniert und die Messwerte werden registriert. Entsprechend der Messung werden drei der Messpunkte auf Null gesetzt und die anderen Punkte in Bezug zu dieser neuen Referenzlinie kalkuliert. Die Messwerte an den anderen Messpunkten zeigen die Abweichung zur Laserebene. Die Messwerte können so neu berechnet werden, dass drei beliebige von ihnen zu Nullreferenzen werden, mit der Beschränkung, dass maximal zwei von ihnen im horizontalen, vertikalen oder diagonalen Koordinatensystem auf einer Linie liegen. (Falls drei von ihnen auf einer Linie liegen, handelt es sich um eine Gerade und nicht um eine Ebene!)

Klicken Sie hier um weitere Informationen zu bekommen!

Klicken Sie hier um weitere Informationen zu bekommen!

Ebenheit von Flanschen

Die Messung von Ebenheit /Krümmung an Kreisebenen wie Flanschen, basiert ebenfalls auf dem Einsatz von drei Referenzpunkten, die im Abstand von 120° im Kreis liegen. Es sind die Anzahl der Messpunkte festzulegen und welche drei von ihnen als Referenzpunkte dienen sollen, auf der die Laserebene basiert. Alle angezeigten Messergebnisse beziehen sich jetzt auf die drei ausgewählten Referenzpunkte / Laserebene.

Es können, mit bis zu 300 Messpunkten, sowohl Innen- wie Außenkreise am Flansch vermessen werden (ID/AD). Sie können die grafische Darstellung im Programm EasyLink (Version 2.2) anzeigen und auch mit den Messwerten weiterarbeiten, um unterschiedliche Einstellungen zu prüfen: Bestwert zur Mitte, Bestwert gegen Null, Bestwert alle positiv / alle negativ, Bestwert absolute Werte usw.

Ebenheitsmessung mit einer Referenzebene parallel zur Horizontalebene

Der Laserstrahl wird mit den Libellen am Lasersender ausgerichtet und der Messwert am ersten Messpunkt wird auf Null gestellt. Die Messwerte an den anderen Messpunkten zeigen die Abweichung zur Horizontalebene.

Klicken Sie hier um weitere Informationen zu bekommen!

Es können, mit bis zu 300 Messpunkten, sowohl Innen- wie Außenkreise am Flansch vermessen werden (ID/AD). Sie können die grafische Darstellung im Programm EasyLink (Version 2.2) anzeigen und auch mit den Messwerten weiterarbeiten, um unterschiedliche Einstellungen zu prüfen: Bestwert zur Mitte, Bestwert gegen Null, Bestwert alle positiv / alle negativ, Bestwert absolute Werte usw.

Ebenheitsmessung mit einer Referenzebene parallel zur Horizontalebene

Der Laserstrahl wird mit den Libellen am Lasersender ausgerichtet und der Messwert am ersten Messpunkt wird auf Null gestellt. Die Messwerte an den anderen Messpunkten zeigen die Abweichung zur Horizontalebene.

Klicken Sie hier um weitere Informationen zu bekommen!

Rechtwinkligkeit

Eine Überprüfung auf Rechtwinkligkeit findet in vielen Anwendungsbereichen statt, zum Beispiel an Maschinenwerkzeugen, Koordinaten-Messmaschinen und mechanischen Konstruktionen.

Messen von Rechtwinkligkeit

Bei der Messung der Rechtwinkligkeit werden zuerst zwei Messwerte auf einem Objekt registriert, die eine Referenz für den Winkel bilden. Dann werden über das im Lasersender D22 eingebaute Prisma, das den Laserstrahl im Winkel von 90° reflektiert, zwei neue Messwerte am zweiten Objekt registriert. Die Messwerte werden in einen Winkelwert umgerechnet, der eventuelle Abweichungen von 90° am zweiten Objekt anzeigt.

Maßteilung bei besonders großer Genauigkeit

Wenn bei der Messung der Rechtwinkligkeit eine besonders hohe Genauigkeit gefordert wird, die die Genauigkeit des Lasersenders übertrifft (D22, gemäß Technischer Daten 0,01 mm/m), wird eine Methode eingesetzt, bei der der Lasersender auf 180° eingeteilt wird. Mit dieser Methode kann die Rechtwinkligkeit in Bezug auf zwei Punkte auf einer Referenzebene gemessen werden oder die Lotlinie, wobei die Libellen am Sender als Referenz verwendet werden.

Klicken Sie hier um weitere Informationen zu bekommen!

Messen von Rechtwinkligkeit

Bei der Messung der Rechtwinkligkeit werden zuerst zwei Messwerte auf einem Objekt registriert, die eine Referenz für den Winkel bilden. Dann werden über das im Lasersender D22 eingebaute Prisma, das den Laserstrahl im Winkel von 90° reflektiert, zwei neue Messwerte am zweiten Objekt registriert. Die Messwerte werden in einen Winkelwert umgerechnet, der eventuelle Abweichungen von 90° am zweiten Objekt anzeigt.

Maßteilung bei besonders großer Genauigkeit

Wenn bei der Messung der Rechtwinkligkeit eine besonders hohe Genauigkeit gefordert wird, die die Genauigkeit des Lasersenders übertrifft (D22, gemäß Technischer Daten 0,01 mm/m), wird eine Methode eingesetzt, bei der der Lasersender auf 180° eingeteilt wird. Mit dieser Methode kann die Rechtwinkligkeit in Bezug auf zwei Punkte auf einer Referenzebene gemessen werden oder die Lotlinie, wobei die Libellen am Sender als Referenz verwendet werden.

Klicken Sie hier um weitere Informationen zu bekommen!

Parallelität

Sicherung der Produktqualität

Beispiele für die Vermessung der Parallelität sind zum Beispiel die gemeinsame Parallelität von Walzen und anderer Oberflächen an Maschinen für die Papierherstellung, Druckpressen, Walzwerken, usw. Weitere Beispiele wären hohe Laufbahnen, Schienen oder Presstische.

Parallelitätsmessung mit dem Winkelprisma

Der Laserstrahl wird entlang der Maschine gerichtet, aber rechtwinklig zum Messobjekt. Das Grundprinzip basiert auf der Ablenkung des Laserstrahls um 90° mit einem Pentaprisma. Auf diese Weise können eine große Zahl von Objekten an langen Maschinen eingemessen werden, indem das Pentaprisma entlang der Maschine in Richtung des Laserstrahls geführt wird. Der Detektor (zum Beispiel mit einer Magnethalterung) wird nach vorn und hinten am Messobjekt geführt. Maschinen bis zu 80 Metern Länge und mit bis zu 150 Walzen / Objekten können vermessen werden.

Das Ergebnis zeigt die Rechtwinkligkeit grafisch und digital in Bezug zur Referenzlinie. Eine abgeschlossene Messung zeigt die gemeinsame Parallelität der gemessenen Objekte (z. B. Walzen) in Relation zur Basislinie oder einem der Messobjekte.

Klicken Sie hier um weitere Informationen zu bekommen!

Beispiele für die Vermessung der Parallelität sind zum Beispiel die gemeinsame Parallelität von Walzen und anderer Oberflächen an Maschinen für die Papierherstellung, Druckpressen, Walzwerken, usw. Weitere Beispiele wären hohe Laufbahnen, Schienen oder Presstische.

Parallelitätsmessung mit dem Winkelprisma

Der Laserstrahl wird entlang der Maschine gerichtet, aber rechtwinklig zum Messobjekt. Das Grundprinzip basiert auf der Ablenkung des Laserstrahls um 90° mit einem Pentaprisma. Auf diese Weise können eine große Zahl von Objekten an langen Maschinen eingemessen werden, indem das Pentaprisma entlang der Maschine in Richtung des Laserstrahls geführt wird. Der Detektor (zum Beispiel mit einer Magnethalterung) wird nach vorn und hinten am Messobjekt geführt. Maschinen bis zu 80 Metern Länge und mit bis zu 150 Walzen / Objekten können vermessen werden.

Das Ergebnis zeigt die Rechtwinkligkeit grafisch und digital in Bezug zur Referenzlinie. Eine abgeschlossene Messung zeigt die gemeinsame Parallelität der gemessenen Objekte (z. B. Walzen) in Relation zur Basislinie oder einem der Messobjekte.

Klicken Sie hier um weitere Informationen zu bekommen!

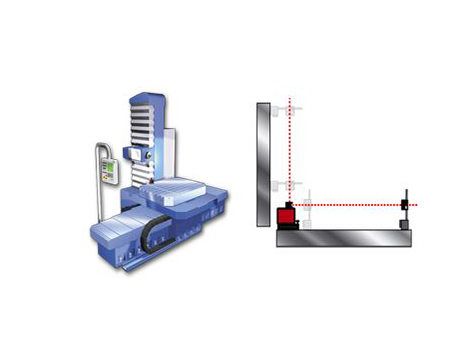

Spindelrichtung

Sie benötigen runde Bohrungen und korrekte Winkel

Bei vielen Maschinen, u. a. Drehbänken, Bohrmaschinen, Bohrautomaten, Honmaschinen und Fräsmaschinen, ist es wichtig, die Richtung der Spindeln zu messen.

Grundprinzip der Messung von Spindelrichtungen

Für das Messen der Spindelrichtung kann der Spindellaser D146 eingesetzt werden. Bei der Messung der Richtung, in die eine Spindel in Bezug zum Maschinenbett zeigt, oder bei einer Spindel in Gegenrichtung oder bei Lagerbohrungen, wird der Lasersender im oder nahe am Spindelzentrum montiert. Wenn die Welle eine halbe Umdrehung (180°) gedreht wird, wird das Drehzentrum des Laserstrahls dort berechnet, wo der Detektor montiert wurde. Dieses Drehzentrum wird in der Anzeigeeinheit gespeichert. Jetzt wird der Detektor um eine bestimmte Distanz an den nächsten Messpunkt versetzt und erneut das Drehzentrum des Laserstrahls berechnet. Der Unterschied der Messwerte für das Drehzentrum an den Detektorpositionen 1 und 2 entspricht dem Winkelfehler zwischen dem Spindelzentrum und dem Maschinenbett.

Spindelrichtung von Bohr- und Fräsmaschinen

Bei der Richtungsmessung von Bohr- oder Fräsmaschinenspindeln kann man entweder den Maschinentisch oder die Tischbewegungen / das Maschinenbett als Referenz nehmen. Dabei kann man auch erkennen, ob der Tisch parallel zum Maschinenbett ist.

Ausrichtung der Sekundärspindel

Ein weiteres Anwendungsgebiet ist die Ausrichtung einer Sekundärspindel zur Hauptspindel. Hierbei ist es hilfreich, wenn beide Messgeräte (kombinierter Laser / Detektor) des Easy-Laser® System D525 eingesetzt werden.

Klicken Sie hier um weitere Informationen zu bekommen!

Bei vielen Maschinen, u. a. Drehbänken, Bohrmaschinen, Bohrautomaten, Honmaschinen und Fräsmaschinen, ist es wichtig, die Richtung der Spindeln zu messen.

Grundprinzip der Messung von Spindelrichtungen

Für das Messen der Spindelrichtung kann der Spindellaser D146 eingesetzt werden. Bei der Messung der Richtung, in die eine Spindel in Bezug zum Maschinenbett zeigt, oder bei einer Spindel in Gegenrichtung oder bei Lagerbohrungen, wird der Lasersender im oder nahe am Spindelzentrum montiert. Wenn die Welle eine halbe Umdrehung (180°) gedreht wird, wird das Drehzentrum des Laserstrahls dort berechnet, wo der Detektor montiert wurde. Dieses Drehzentrum wird in der Anzeigeeinheit gespeichert. Jetzt wird der Detektor um eine bestimmte Distanz an den nächsten Messpunkt versetzt und erneut das Drehzentrum des Laserstrahls berechnet. Der Unterschied der Messwerte für das Drehzentrum an den Detektorpositionen 1 und 2 entspricht dem Winkelfehler zwischen dem Spindelzentrum und dem Maschinenbett.

Spindelrichtung von Bohr- und Fräsmaschinen

Bei der Richtungsmessung von Bohr- oder Fräsmaschinenspindeln kann man entweder den Maschinentisch oder die Tischbewegungen / das Maschinenbett als Referenz nehmen. Dabei kann man auch erkennen, ob der Tisch parallel zum Maschinenbett ist.

Ausrichtung der Sekundärspindel

Ein weiteres Anwendungsgebiet ist die Ausrichtung einer Sekundärspindel zur Hauptspindel. Hierbei ist es hilfreich, wenn beide Messgeräte (kombinierter Laser / Detektor) des Easy-Laser® System D525 eingesetzt werden.

Klicken Sie hier um weitere Informationen zu bekommen!

Aktuelle Themen

Unternehmen

Wir suchen dich für unser Marketing!

Plötzlich und unerwartete drohende Schäden oder Produktionsstillstände! Nein Danke! Gansch Tech...

Wissen

Condition Monitoring an Bergbahnen

Rechtzeitige Schadenserkennung für einen sorgenfreien Winterbetrieb. Durch die Getriebeschwingung...

Projekte

Innovative Projekte erfordern innovatives Service.

Montage der schnellsten und breitesten Wellpappenrohpapiermaschine Im Herbst 2021 wurde Aalen...